|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

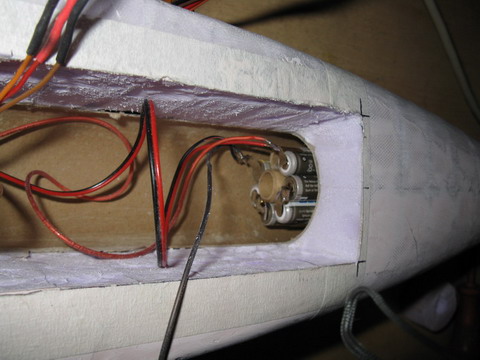

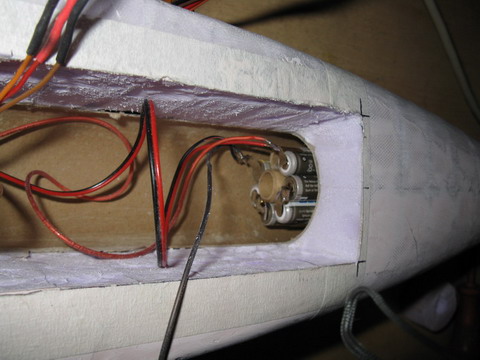

Das “Kraftwerk”, der Akkupack besteht aus 7 NiMH Akkus mit Lötfahnen und sind um eine Pappröhre angeordnet.

Nun wird der Akkupack auf die Gewindestange, welche in der Buchenholzspitze festgeschraubt und eingeklebt ist, draufgeschoben und mit einer Nylonhandmutter festgemacht.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

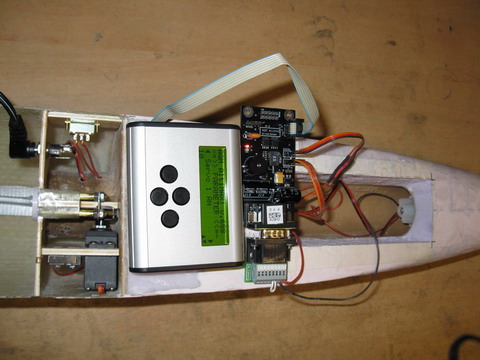

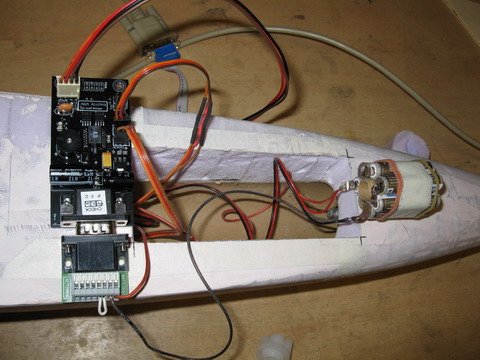

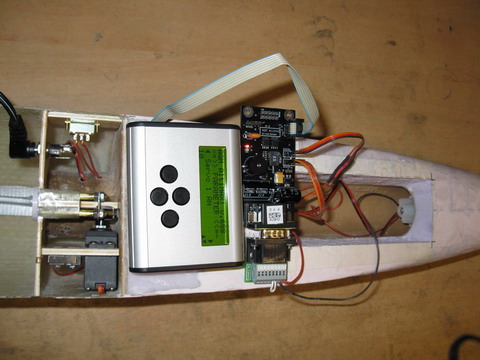

Mit Hilfe des Bedienelements und dem Altimax wurden die Servomotoren eingestellt und das Öffnen und Schließen der Mechanik überprüft.

|

|

|

|

|

|

|

|

|

|

|

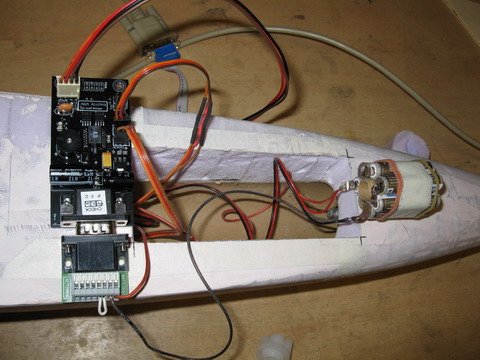

Jetzt ist die Elektronik zum anpassen der Hardware schon mal eingebaut und auf Funktion getestet.

Leider habe ich die hohen Stecker der Servoanschlüsse nicht berücksichtet und muss somit die Kabel anlöten, was aber kein Problem weiter ist.

|

|

|

|

|

|

|

|

|

|

|

|

|

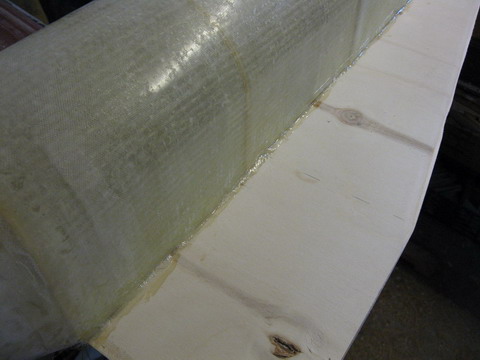

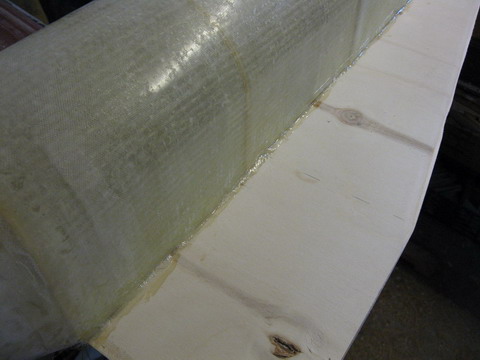

Die Elektronik wurde vorläufig wieder ausgebaut und das Fach erst einmal gegen Staub etc. versiegelt.

Die Unterseite mit den Flügelstummeln wird aufgeklebt und die Ränder des Rumpfes werden mit Epoxy und Glasresten fest verleimt.

Als Abschluss wird mit einem Löffel eine Rundung aus Polyesterspachtel in die Ecken gestrichen.

Damit es nicht reißt kommen später noch ein paar Lagen Glasgewebe drüber.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ähnlich wurde mit den hochgestellten Flügelenden verfahren.

Erst ankleben, dann mit einem Streifen Glas verstärken, in Form spachteln und schleifen damit eine schöne Rundung entsteht und am Ende die ganze Oberseite mit Glasgewebe laminieren.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Die Unterseite ist mit Glas belegt worden, wobei die Winkel zu den Flügelspitzen eine Extraportion Glas bekommen haben.

|

|

|

|

|

|

|

|

|

|

|

|

|

Das Elektronikfach ist mit einem abschraubbaren Deckel versehen, welcher eine kleine Öffnung für den Stecker des ansteckbaren Bedienteils hat. So kann man bequem von außen die Daten ablesen und Änderungen speichern.

|

|

|

|

|

|

|

|

|

|

|

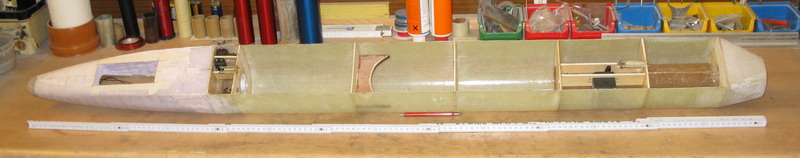

Heute kam der große Augenblick, wo die Unterseite aufgesägt und die Kammern freigelegt wurden.

Für den kleinen Vorschirm braucht man nicht so viel Platz.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Um so mehr Volumen braucht der Hauptschirm mit seinem Tubular Nylon-Seilen.

Es passt alles und die Funktionsprobe der Servos, welche ja nun abgeschottet und an denen man nicht so ohne weiteres heran kommt, waren erfolgreich.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

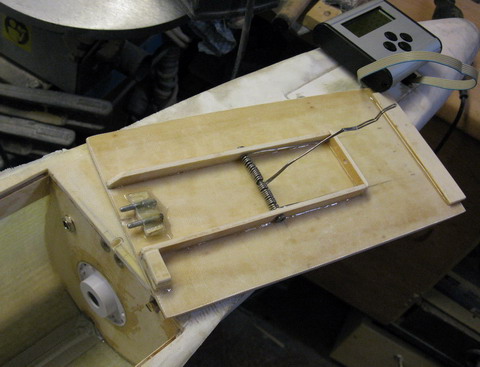

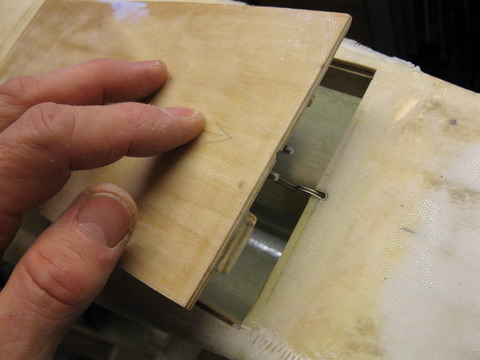

Das gleiche Prinzip wende ich auch bei der großen Fallschirmklappe an.

Damit die Klappe gut passt, wenn sie verschlossen wird, werden die Schließstifte in die Schließbuchsen nur soweit eingelegt, dass sie im zurückgezogenen Zustand herausfallen würden.

Dann wird vorsichtig ein Distanzbrettchen aufgeklebt.

Dann den Kammerdeckel vorsichtig aufkleben.

Wenn alles richtig ist und das Epoxy trocken ist, kann der Servo die Schließbuchsen zurückfahren. Und wehe der Deckel kann dann nicht geöffnet werden ...

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

... Oh mein Gott, hat das lange gedauert. Endlich ist er fertig und ich kann endlich wieder schlafen, ohne von den blöden Schleifgeräuschen belästigt zu werden

ok, ok, wenn es draußen wieder ein bisschen wärmer ist, kommt der Spritzspachtel drauf, und dann los zum Probesstart.

16.12.2008.

|

|

|

|

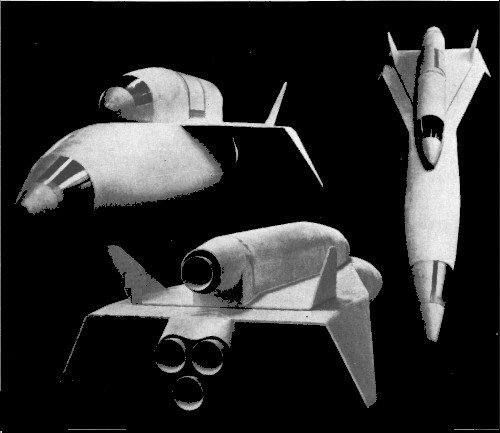

Hier mal eine recherchierte Designstudie vom RT 8.

Vielleicht bekomme ich das auch mal so hin...

|

|

|

|