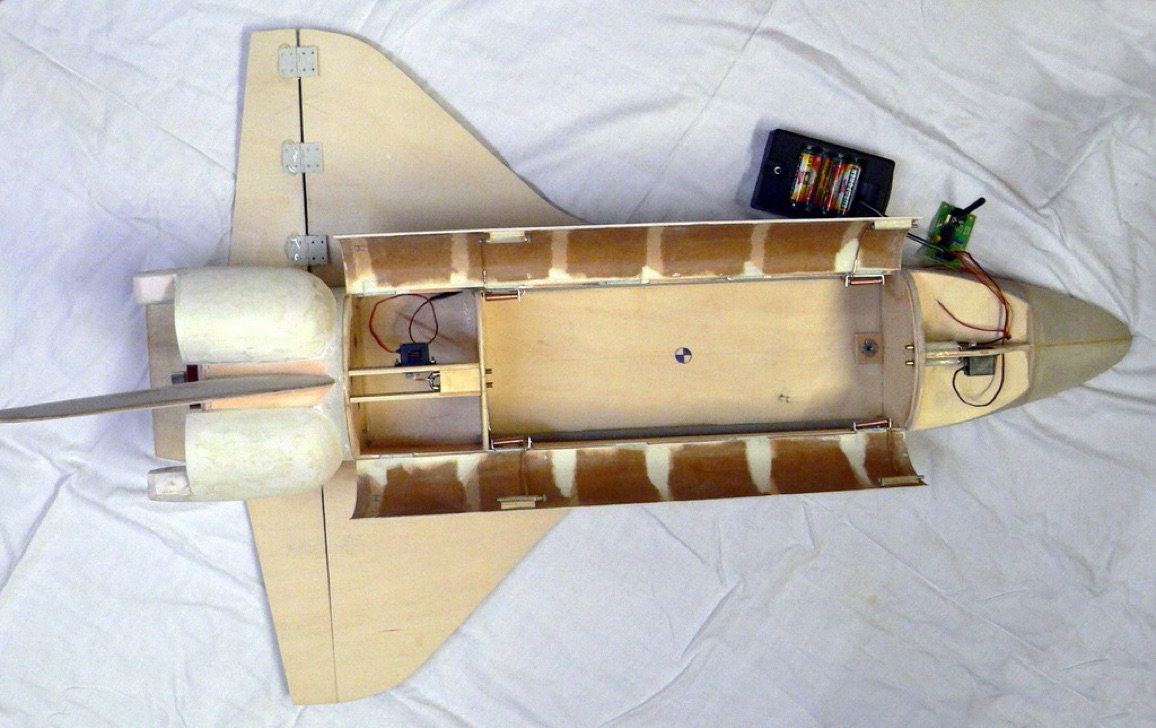

Grundlage ist eine aus 3 mm Sperholz hergestellte Grundplatte, welche von Bug bis zu den Heckflügeln einen Aufbau bietet.

Länge 875 mm Breite 600 mm

Darauf wird alles aufgebaut, vom Heck mit den Triebwerken über die Payloadbay bis zum Cockpit. Die Flügel (oben und unten), sowie die Rumpfunterseite werden später mit Styrodurkacheln beplankt auf Form geschliffen und mit Lagen GFK belegt. Ebenso wird mit alle Aufbauten verfahren.

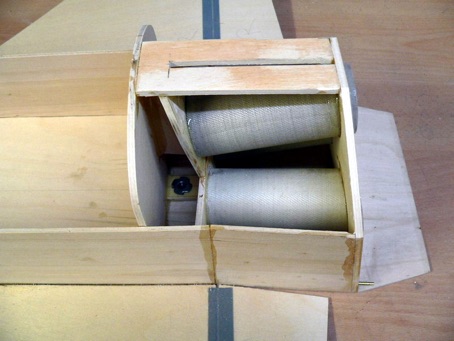

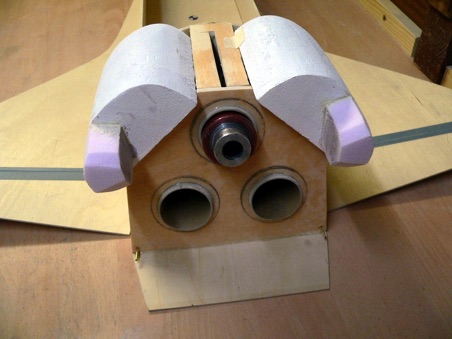

Die Motormounds der drei Hauptmotoren (BC-125) werden so eingebaut, dass die einzelnen Schubvektoren durch einen gemeinsamen Schwerpunkt verlaufen und somit ein konzentrierter und sicherer Antrieb gewährleistet wird.

Es ist schon jetzt berücksichtet: eine Triggerung für Start und eine Triggerung für das Abtrennen des Shuttles vom Haupttank. Ebenso sind Möglichkeiten offen gelassen worden für eine autonome, und - oder seriellen Kopfzündung der BC-Shuttlemotoren.

Auch die Andockaufnahmegewinde zum Haupttank bzw. die Aufnahmegewinde für eventuelle Railgates sind vorausschauend eingelassen.

Die Schubspanten sind so konstruiert, dass der Schub sich gleichmäßig auf die Konstruktion verteilt und dem Andruck standhält.

rechts - im Rohbau (geschliffener Styrodurblock) die OMS (Orbital Maneuvering System)

links - das Seitenleitwerk... wird noch feingespachtelt

über mehrere Hilfsspanten aus Pappe wird die Cargo-Bay-Abdeckung aus mehreren Lagen GFK hergestellt

... und so wird das Seitenleitwerk eingeklebt. Ringsherum Klebewülste.

Durch das eingelassene Schwert ist das eine sehr stabile Anbindung geworden.

Nun sind auch die ewig geschliffenen OMS eingeklebt und verspachtelt.

Man könnte meinen, das Heck ist schon mal fertig :-)

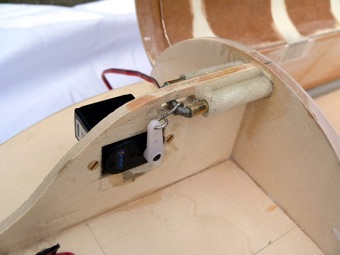

... hier sieht man noch einmal deutlich die Drahtdurchführungen zu den Kopfzündern der BC’s

Das Cockpit ist wohl eine kleine Schwierigkeit für sich.

Hat man doch keine richtige Vorlage dafür.

Ich versuche das Cockpit mit einigen Spanten abzuteilen, indem ich die verschiedensten Sachen unterbringen werde.

Ganz vorne, das erste Fach bleibt reserviert für Bleitrimmgewichte, welche über eine äußere Öffnung zum Schluß eingefüllt und vergossen werden.

In den nächsten Fächern werden, später von außen zugänglich, die Batterien untergebracht

Das Shuttlecockpit ist mit Styrodurblöcken gefüllt und auf Form geschliffen worden.

Anschließend mit Paketklebeband versiegelt und mit Glasgewebestreifen überlaminiert.

Das Ganze soll nach Aushärtung abgenommen, das Styrodor herausgenommen und die Hülle auf die Spanten aufgeklebt werden. Die so entstehenden Fächer kann man dann nach Belieben als Trimmfach vergießen, als Batteriefäche bzw. Elektronikfach nutzen.

Die Cargobay-Abdeckung ist fertig, ebenso ist die untere Hälfte des Cockpits festgeklebt und die Auflageflächen sind gespachtelt und Ungenauigkeiten angepasst und ausgeglichen.

Jetzt kommt eine spannende Sache: Der Einbau einer Öffnungsmechanik mit Servo-Motoren, welche über eine spezielle Elektronik angesteuert und durch Auslösesignale von Timern oder Altimetern ausgelöst werden können.

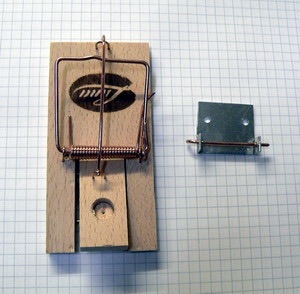

Wahrscheinlich habe ich vielen Mäusen das Leben gerettet, da ich vier Mausefallen für die Federmechanik der selbst öffnenden Klappen verarbeitet habe.

Die Cargobay ist jetzt unterteilt worden in die vordere Fallschirmsektion und die hintere Servosektion.

In den beiden Röhrchen können Kabel vom Cockpit hinter in die Servosektion verlegt werden.

Der vordere und hintere Servomechanismus zur Öffnung der Cargo-Bay

Shuttle Oberseite